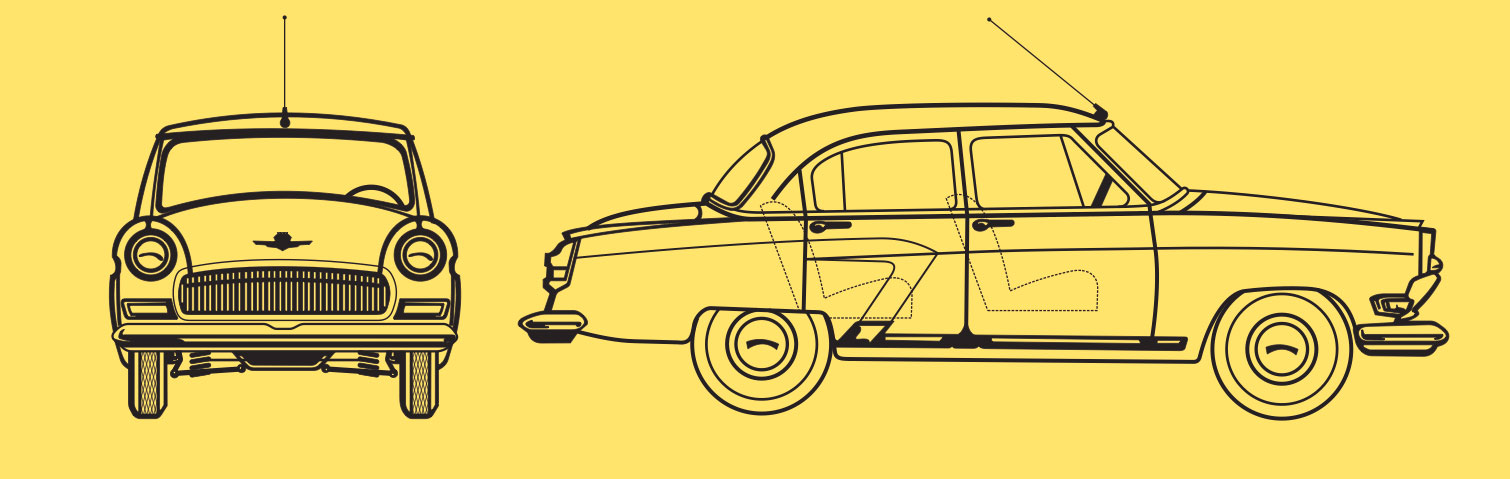

Электронное издание красочного альбома по ремонту автомобиля «Волга» ГАЗ-21, Машиностроение, 1972

© 2016–2024

|

← alt/option

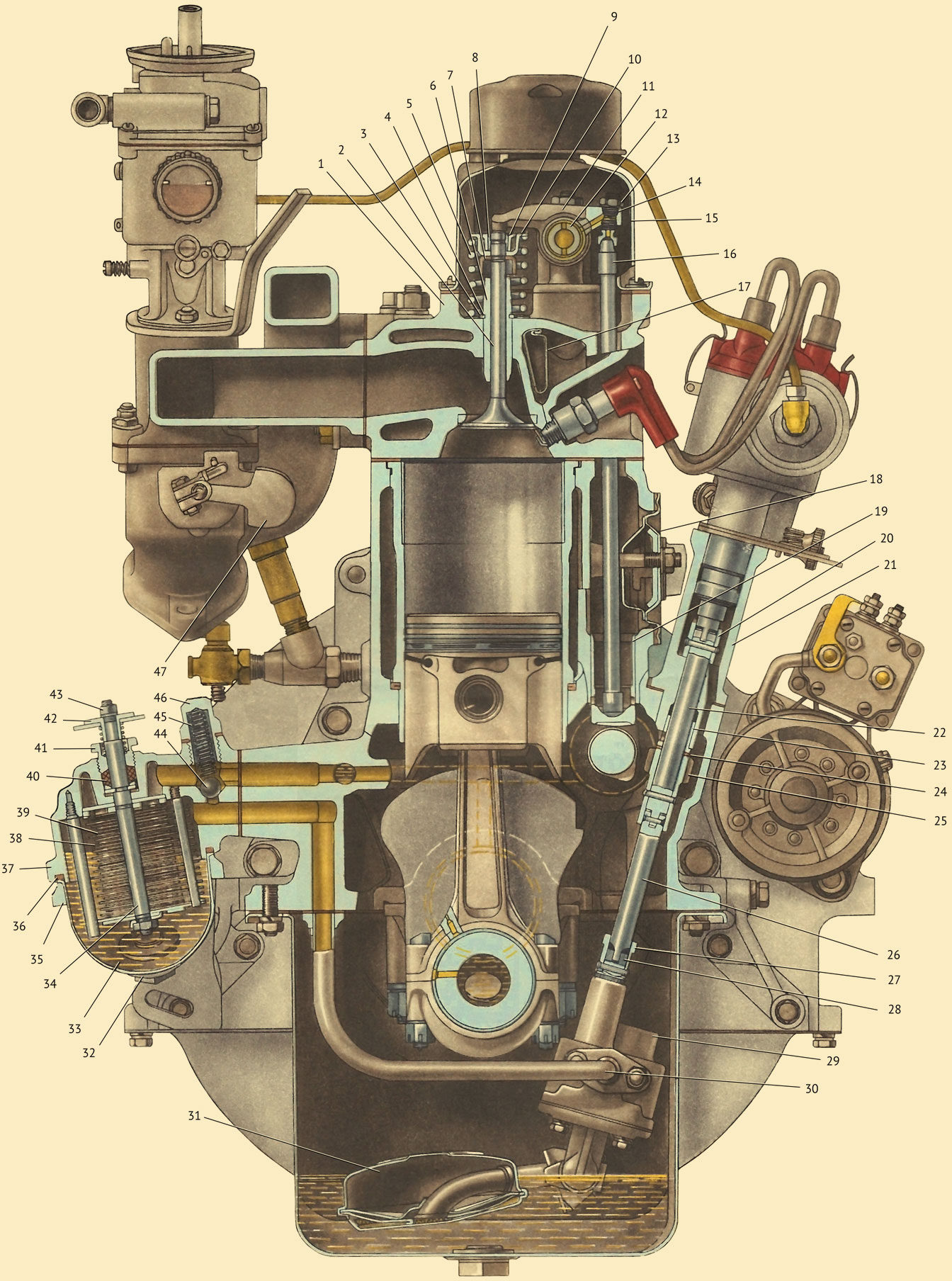

Двигатель (продольный разрез) |

Лист 4 |

alt/option →

Двигатель (детали) |

2 — впускной клапан

3 — опорная шайба пружины клапана

4 — стопорное кольцо направляющей втулки клапана

5 — пружина клапана

6 — направляющая втулка клапана

7 — маслоотражательный колпачок впускного клапана

8 — сухарь клапана

9 — втулка тарелки пружины клапана

10 — тарелка пружины клапана

11 — коромысло клапана

12 — ось коромысел

13 — гайка регулировочного винта клапана

14 — регулировочный винт клапана

15 — крышка коромысел

16 — штанга толкателя клапанов

17 — водораспределительная труба головки цилиндров

18 — крышка коробки толкателей

19 — толкатель клапана

20 — упорная втулка валика привода распределителя

21 — корпус привода распределителя

22 — валик привода распределителя

23 — втулка корпуса привода распределителя

24 — упорная шайба шестерни привода распределителя

25 — шестерня привода распределителя

26 — валик привода масляного насоса

27 — втулка валика масляного насоса

28 — валик масляного насоса

29 — масляный насос

30 — нагнетательная трубка масляного насоса

31 — маслоприёмник

32 — пробка сливного отверстия масляного фильтра

33 — отстойник масляного фильтра

34 — валик масляного фильтра

35 — фланец отстойника масляного фильтра

36 — прокладка отстойника фильтра

37 — корпус фильтра грубой очистки масла

38 — фильтрующая пластина масляного фильтра

39 — промежуточная пластина масляного фильтра

40 — сальник валика масляного фильтра

41 — гайка сальника масляного фильтра

42 — рукоятка масляного фильтра

43 — гайка рукоятки масляного фильтра (с левой резьбой)

44 — шарик перепускного клапана масляного фильтра

45 — пружина перепускного клапана масляного фильтра

46 — пробка перепускного клапана масляного фильтра

47 — противовес заслонки подогрева смеси

Штанги толкателей изготовлены из дюралюминиевого прутка. На концы напрессованы стальные закаленные наконечники со сферическими торцами. Нижний наконечник, сопрягающийся с толкателем, имеет торец с радиусом сферы 8,73 мм, а верхний, входящий в углубление в регулировочном винте коромысла,— 3,5 мм. Длина штанги 287 мм для двигателей со степенью сжатия 6,7:1 и 284,5 мм для двигателей со степенями сжатия 7,15:1 и 7,65:1.

Коромысла клапанов — стальные, кованые. В отверстие ступицы впрессована втулка, свернутая из листовой оловянистой бронзы. На внутренней поверхности втулки сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла. Длинное плечо коромысла заканчивается закаленной цилиндрической поверхностью, опирающейся на торец клапана, а короткое плечо — резьбовым отверстием с резьбой М9×1, в которое ввертывается регулировочный винт. Регулировочный винт имеет шестигранную головку со сферическим углублением для штанги и с верхнего конца прорезь для отвёртки. Сферическое углубление соединено сверлёными каналами с проточкой на резьбовой части винта. При неизношенных деталях привода к клапанам (кулачков, толкателей, штанг, коромысел) проточка на винте приходится против отверстия в плече коромысла, т. е. находится примерно посередине высоты резьбовой бобышки короткого плеча коромысла. Масло в этом случае беспрепятственно проходит из канала коромысла в канал в винте. Регулировочный винт стопорится контргайкой.

Коромысла опираются на полую стальную ось. Ось закреплена на головке цилиндров при помощи четырех стоек из ковкого или высокопрочного чугуна и шпилек, пропущенных через стойки. Задняя стойка имеет на плоскости, прилегающей к головке цилиндров, паз, совпадающий со сверлением в головке. По этому сверлению и пазу масло подводится из канала в головке в полость оси коромысел. Остальные три стойки фрезерованного паза не имеют и поэтому их на место четвертой стойки ставить нельзя. От осевого перемещения коромысла удерживаются распорными пружинами, прижимающими коромысла к стойкам. Крайние коромысла удерживаются от перемещения плоскими пружинами, которые закреплены на концах оси при помощи шайб и шплинтов, пропущенных через ось. Для увеличения износостойкости наружная поверхность оси под стойками закалена. Под каждым коромыслом в оси сделано отверстие для смазки.

Впускные клапаны изготовлены из хромистой стали, а выпускные — из жаропрочной. Торцы стержней клапанов закалены до высокой твёрдости. Диаметр стержня клапанов 9 мм. Тарелка впускного клапана имеет диаметр 44 мм, а выпускного — 36 мм. Угол седла обоих клапанов 45 градусов. Высота подъёма клапанов — 9,1 мм. Впускной клапан открывается с опережением на 24 до прихода поршня в в.м.т., закрывается с запаздыванием на 64 после прихода поршня в н.м.т. Выпускной клапан открывается с опережением на 58 до прихода поршня в н.м.т. и закрывается с запаздыванием на 30 после прихода поршня в в.м.т. Указанные фазы газораспределения действительны при зазоре между коромыслом и клапаном, равном 0,35 мм. Рабочий зазор между коромыслом и клапаном должен быть в пределах 0,25–0,3 мм на холодном (+15...+20°С) двигателе. На выпускных клапанах первого и четвертого цилиндров, т. е. на крайних клапанах, допускается уменьшение зазора до 0,2 мм. При увеличении зазора возникает стук клапанов, а при уменьшении возможно неплотное прилегание клапана к седлу и прогорание клапана. Следует периодически проверять правильность зазора.

Проверку и регулировку зазора рекомендуется производить в такой последовательности:

Установить поршень первого цилиндра в в.м.т. такта сжатия. Для этого надо, проворачивая коленчатый вал пусковой рукояткой, совместить метку на ободе шкива коленчатого вала с указателем на крышке распределительных шестерен. При такте сжатия оба коромысла первого цилиндра должны свободно качаться на осях, т.е. оба клапана должны быть закрыты. Проверить щупом зазор между коромыслом и клапаном. При неправильном зазоре отвернуть гаечным ключом гайку регулировочного винта и, поворачивая отвёрткой регулировочный винт, установить зазор по щупу. Поддерживая отвёрткой регулировочный винт, законтрить его гайкой и проверить правильность зазора. В этом положении коленчатого вала отрегулировать зазоры в 1, 2, 4 и 6-м клапанах.

Повернуть коленчатый вал на один оборот и отрегулировать зазоры в 3, 5, 7 и 8-м клапанах.

В конце стержня клапана сделана выточка для сухариков тарелки пружины клапана, а на стержне впускных клапанов имеется проточка для маслоотражательного колпачка. Пружина клапана, изготовленная из термически обработанной высокопрочной пружинной проволоки и подвергнутая дробеструйной обработке, опирается на головку цилиндров через стальную опорную шайбу. Шайба, охватывая стопорное кольцо на втулке клапана, препятствует самопроизвольному перемещению втулки в головке.

Тарелка пружины клапана состоит из двух частей: собственной тарелки, на которую опирается пружина, и конической втулки, охватывающей сухарики. Тарелка и втулка цианированы и поэтому трение между ними очень малое. Вследствие этого пружина не препятствует проворачиванию клапана под воздействием коромысла. Проворачивание клапана во много раз увеличивает срок работы его седла, стержня втулки, а также торца стержня.

Направляющие втулки клапанов, изготовленные из металлокерамики, имеют высокие антифрикционные качества. Для уменьшения количества масла, просачивающегося через зазоры между втулкой и стержнем впускного клапана и попадающего на его тарелку, на стержень клапана под тарелкой пружины надет маслоотражательный колпачок, изготовленный из резины. Распределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали. Крышка коромысел крепится через пробковую или резиновую прокладку к головке цилиндров шестью винтами.

Через 80–100 тыс. км пробега автомобиля рекомендуется снять головку цилиндров и произвести притирку клапанов. Для притирки следует применять пасту, состоящую из одной части микропорошка M20 (ГОСТ 3647–59) и двух частей масла индустриального 20 (веретенного 3, ГОСТ 1707–51). Если ширина фаски седла в головке более 2,4 мм, седло следует прошлифовать коническими шлифовальными кругами: с внутренней стороны шлифовальным кругом с углом конуса 60 градусов, а с наружной — с углом конуса 120 градусов. Наружный диаметр рабочей части фаски седла должен, быть на 0,5–1 мм меньше диаметра тарелки клапана.

При притирке клапанов следует очистить от отложений полость оси коромысел, каналы в четвертой стойке оси и в головке цилиндров, а также очистить от нагара камеру сгорания и днище поршня.

Перед сборкой стержни клапанов следует обмазать тонким слоем коллоидного графита, разведенного в масле, применяемом для двигателя (семь частей масляного коллоидного графита, ГОСТ 5262–50, и три части масла МС—20, ГОСТ 1013–49).

|

← alt/option

Двигатель (продольный разрез) |

Лист 4 |

alt/option →

Двигатель (детали) |