Электронное издание красочного альбома по ремонту автомобиля «Волга» ГАЗ-21, Машиностроение, 1972

© 2016–2024

|

← alt/option

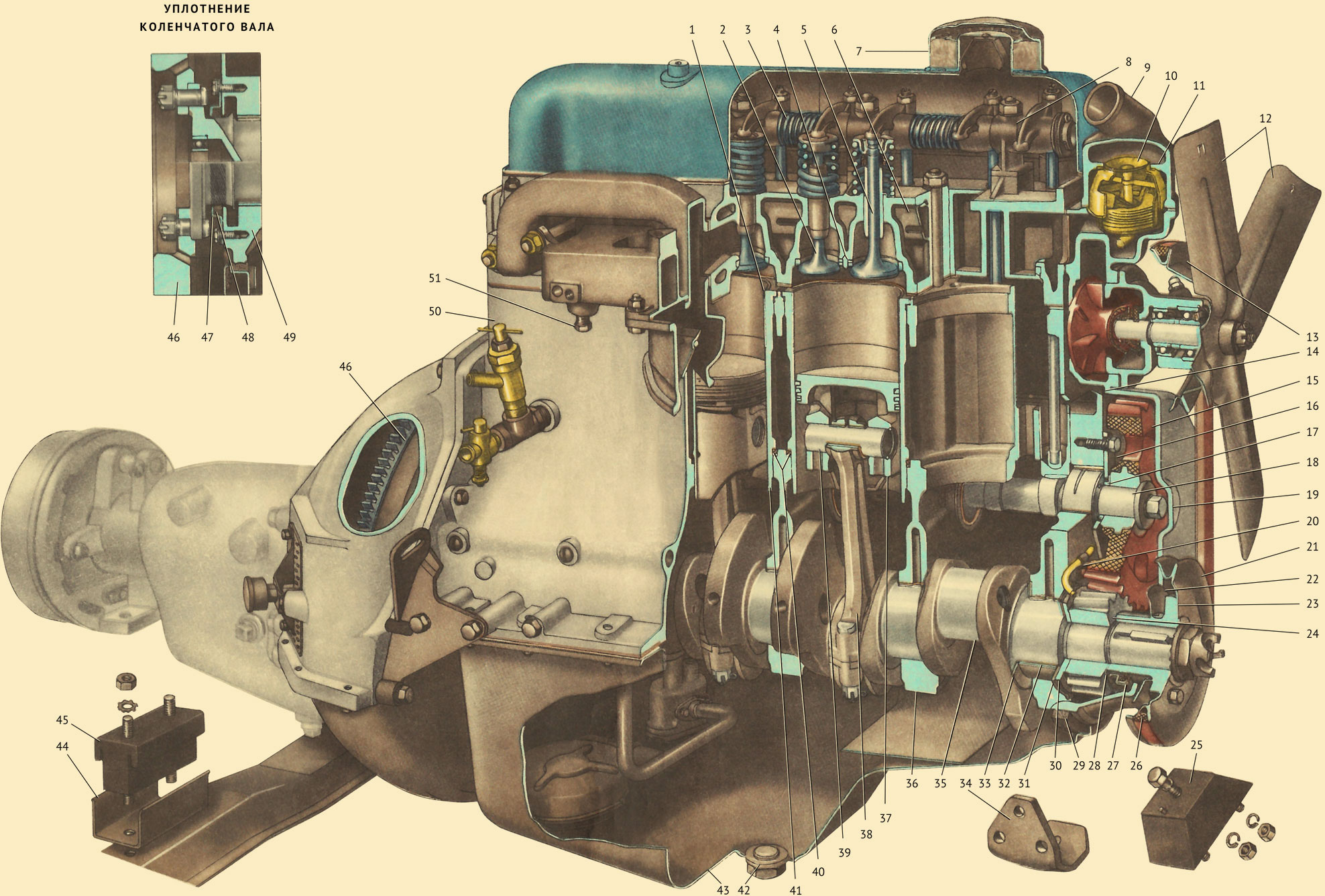

Двигатель |

Лист 3 |

alt/option →

Двигатель (поперечный разрез) |

Блок цилиндров и головка цилиндров

2 — выпускной клапан

3 — распорная пружина коромысел

4 — вставное седло клапана

5 — впускной клапан

6 — водораспределительная труба

7 — крышка маслоналивного патрубка — фильтр вентиляции картера

8 — стойка оси коромысел

9 — выпускной патрубок водяной рубашки цилиндров

10 — термостат

11 — прокладка термостата

12 — передняя и задняя лопасти вентилятора

13 — шкив вентилятора

14 — прокладка крышки распределительных шестерен

15 — шестерня распределительного вала

16 — упорный фланец распределительного вала

17 — распорное кольцо распределительного вала

18 — распределительный вал

19 — крышка распределительных шестерен

20 — трубка смазки распределительных шестерен (с двигателей последнего выпуска трубка снята)

21 — шкив коленчатого вала

22 — отражатель крышки распределительных шестерен

23 — ступица шкива коленчатого вала

24 — распределительная шестерня коленчатого вала

25 — подушка передней опоры двигателя

26 — ремень вентилятора

27 — передний сальник коленчатого вала

28 — маслоотражатель коленчатого вала

29 — передняя прокладка масляного картера

30 — упорная шайба коленчатого вала

31 — передняя шайба упорного подшипника коленчатого вала

32 — вкладыш подшипника коленчатого вала

33 — задняя шайба упорного подшипника коленчатого вала

34 — кронштейн крепления подушки передней опоры двигателя к блоку

35 — коленчатый вал

36 — крышка коренного подшипника коленчатого вала

37 — поршень

38 — шатун

39 — поршневой палец

40 — уплотнительное кольцо гильзы цилиндра

41 — гильза цилиндра

42 — пробка сливного отверстия масляного картера

43 — масляный картер

44 — ограничитель подушки задней опоры двигателя

45 — подушка задней опоры двигателя

46 — маховик

47 — держатель сальника заднего подшипника коленчатого вала

48 — набивка сальника коленчатого вала

49 — крышка заднего коренного подшипника коленчатого вала

50 — блок цилиндров

51 — пробка отверстия слива конденсата

В нижней части блока цилиндров расположены пять коренных подшипников. Крышки подшипников, изготовленные из дюралюминия, крепятся к блоку двумя шпильками диаметром 14 мм. Гайки шпилек контрятся попарно проволокой или шплинтуются. Момент затяжки гаек должен быть равен 12,5–13,6 кГм. Крышки обрабатываются в сборе с блоком и поэтому между собой не взаимозаменяемы. Чтобы не перепутать крышки второго и третьего коренных подшипников, которые одинаковы, на них и около них на блоке выбиты соответственно цифры 2 и 3.

К задней части блока болтами прикреплён картер сцепления. Он также обрабатывается совместно с блоком цилиндров. Поэтому картеры сцепления разных двигателей не взаимозаменяемы. Головка — общая для всех цилиндров. Отлита из алюминиевого сплава. Седла клапанов вставные, отлиты из жаропрочного чугуна высокой твердости. Втулки клапанов выполнены из металлокерамики.

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 11 мм. Под гайки шпилек поставлены цианированные стальные шайбы. Между головкой и блоком имеется прокладка из асбестового картона, армированного металлическим каркасом. Окна камеры окантованы тонкой жестью. Момент затяжки гаек крепления головки должен быть в пределах 7,3–7,8 кГм. Затяжку следует производить на холодном двигателе. Затяжку начинать со средних шпилек, затем затягивать гайки шпилек между цилиндрами 1–2 и 3–4 и в последнюю очередь гайки крайних шпилек. Затяжку рекомендуется делать в два приёма: сначала предварительно, а затем окончательно, пользуясь динамометрическим ключом. Первую затяжку следует делать после обкатки.

Во время работы двигателя, особенно изношенного, поршневые кольца которого пропускают много масла, на стенках камер сгорания и днищах поршней отлагается слой нагара. Это ухудшает теплоотдачу через стенки в воду, вызывает местные перегревы, детонацию, калильные зажигания. В результате мощность двигателя падает, расход топлива увеличивается. При появлении таких неисправностей следует снять головку цилиндров и очистить камеры и днища поршней от нагара. Если двигатель работал на этилированном бензине, нагар предварительно смочить керосином. При очистке днищ поршней надо следить, чтобы частицы нагара не попали в зазор между головкой поршня и цилиндром. При длительной работе исправного, неизношенного двигателя на малых нагрузках в камерах сгорания также образуется нагар. В таком случае для удаления нагара нет необходимости снимать головку цилиндров. Достаточно проехать 150–200 км с большой скоростью, чтобы произошла самоочистка камер от нагара. При этом надо применять высококачественный бензин.

Поршни и шатуны

Поршни отлиты из алюминиевого сплава и термически обработаны. Головка поршня цилиндрическая, юбка — овальная и конусная. Ось отверстия под поршневой палец смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону. Это делает работу поршня более бесшумной. Для улучшения приработки поршень покрыт слоем олова толщиной 0,004–0,006 мм. Во избежание ошибок при установке поршня в цилиндр на боковой стенке поршня у бобышки под палец отлита надпись «Назад». В соответствии с этой надписью поршень указанной стороной должен быть обращен к задней части двигателя.

Поршни одного комплекта (установленные в один двигатель) по массе не должны отличаться более чем на 4 г. Поршни к цилиндрам подбираются с зазором 0,012–0,024 мм. Правильность подбора проверяется протягиванием ленты-щупа, проложенного между поршнем и гильзой в плоскости, перпендикулярной оси поршневого пальца. Размеры ленты: толщина 0,05 мм, ширина 13 мм и длина 250 мм. Усилие протягивания (замеряется пружинным безменом) должно быть в пределах 3,5–4,5 кГ.

Поршневых колец три: два компрессионных и одно маслосъёмное. Все кольца изготовлены из чугуна. Компрессионные кольца на внутренней поверхности имеют фаску. На поршень кольца должны быть установлены фаской кверху. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя.

Для увеличения долговечности верхнее компрессионное кольцо покрыто слоем пористого хрома, остальные кольца — лужёные.

Монтажный зазор в замке колец должен быть в пределах 0,3–0,5 мм. Торцовый зазор для верхнего компрессионного кольца равен 0,05–0,082 мм, для второго компрессионного и маслосъёмного колец — 0,035–0,067 мм.

Через 80–100 тыс. км пробега обычно наступает необходимость в смене поршневых колец. К этому сроку они изнашиваются, в результате чего наблюдается дымление двигателя, падение его мощности, увеличение расхода масла.

Для снятия и установки колец на поршень следует пользоваться специальным съёмником. Перед установкой колец канавки в поршне необходимо очистить от нагара. Эту операцию выполняют специальным инструментом или концом поломанного кольца. Всячески следует остерегаться соскабливания вместе с нагаром металла со стенок канавки.

Поршневые пальцы — плавающего типа, стальные, наружная поверхность их закалена. Палец подбирается к шатуну с зазором от 4,5 до 9,5 мкм. При правильном зазоре поршневой палец под усилием большого пальца руки должен плотно входить в отверстие шатуна. В поршень палец входит с зазором в 2,5 мкм или с натягом также 2,5 мкм. Перед установкой пальца поршень нагревают до 70°С (в горячей воде).

Шатуны — стальные, кованые. Крышка кривошипной головки крепится к шатуну двумя стальными шлифованными болтами. Момент затяжки болтов должен быть в пределах 6,8–7,5 кГм. Крышки обработаны в сборе с шатунами, поэтому их нельзя переставлять с одного шатуна на другой. В стержне шатуна под кривошипной головкой имеется отверстие диаметром 1,5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя, т.е. в сторону, противоположную от распределительного вала. Для обеспечения правильного положения шатуна и крышки кривошипной головки на шатуне шатун с крышкой должен быть установлен в двигатель таким образом, чтобы номер детали, откованный на средней полке стержня, и выступ на крышке были обращены к передней стороне двигателя. Гайки болтов крепления крышек кривошипных головок стопорят при помощи шплинтов. Шплинт должен плотно входить в отверстие болта.

Шатуны точно подогнаны по массе. Разница в массе для обеих головок в одном комплекте шатунов не должна превышать 4 г, а разница в общей массе шатунов — 8 г.

Подвеска двигателя

Двигатель установлен на шасси на трёх резиновых подушках, из которых две расположены в передней части, одна — под крышкой коробки передач. Верхняя пластина задней подушки, имеющая П—образную форму, входит с небольшим зазором в скобу-ограничитель, установленную под подушкой на поперечине. Это устройство препятствует чрезмерному перемещению двигателя в продольном направлении при торможении и разгоне автомобиля.

|

← alt/option

Двигатель |

Лист 3 |

alt/option →

Двигатель (поперечный разрез) |